FLEXSCHE Optimizer(無需復(fù)雜設(shè)置即可找出最優(yōu)生產(chǎn)計(jì)劃)

使困難的“排程邏輯”的開發(fā)更為容易

對排程規(guī)則的精確調(diào)整需要高度的技術(shù)能力�����。 特別是,當(dāng)諸如切換或批量處理爐組合等要素時(shí)�����, 提高生產(chǎn)效率是影響準(zhǔn)時(shí)交貨率的主要因素����,僅僅按照 "準(zhǔn)時(shí)交貨 "的順序安排工作是不可能獲得滿意的計(jì)劃結(jié)果的�����, 為了獲得滿意的結(jié)果都需要對排程規(guī)則進(jìn)行精確調(diào)整�。 但這種排程規(guī)則的構(gòu)建類似于算法的開發(fā),需要很高的學(xué)習(xí)成本���,而且很難培訓(xùn)出能做這個(gè)工作的工程師����。

“FLEXSCHE Optimizer”是為克服當(dāng)前情況而設(shè)計(jì)的系列產(chǎn)品��,隨版本21發(fā)布第一彈 "交貨期延遲最小化重新分派 "方法����。

動(dòng)態(tài)切換×緊迫交貨期

讓我們來考慮一下根據(jù)工作的排序其準(zhǔn)備時(shí)間發(fā)生變化的動(dòng)態(tài)切換制約的時(shí)候交貨期又非常緊迫的情況����。 如果用現(xiàn)有功能對應(yīng)可以通過“資源主導(dǎo)調(diào)度”方法同時(shí)考慮切換時(shí)間和交貨期后決定資源上工作的排序����。 但是為了實(shí)現(xiàn)這個(gè)想法需要抽出瓶頸并特定控制對象工序、在遵守工序間制約的同時(shí)考慮工作時(shí)間·動(dòng)態(tài)切換時(shí)間的分布等并需要對多個(gè)參數(shù)同時(shí)調(diào)整�。 無論如何都是需要大量的試錯(cuò)從而又可能導(dǎo)致系統(tǒng)引進(jìn)的成本·風(fēng)險(xiǎn)增加。(下圖的“傳統(tǒng)的設(shè)計(jì)流程”)

與此不同“交貨期延遲最小化重新分派”方法是針對已分派工作�、從運(yùn)行方法前的分派狀態(tài)開始,從滿足上下游制約的所有分派位置使用數(shù)學(xué)最優(yōu)手法自動(dòng)找出交貨期延遲最少的位置��。 就算單純從按交貨期順序分派的默認(rèn)規(guī)則的計(jì)劃結(jié)果出發(fā)也可以得到?jīng)]有交貨期延遲����,或改善交貨期遵守率的計(jì)劃 。 當(dāng)然如果提供更為優(yōu)質(zhì)的初始計(jì)劃�,則可以期待以更短的時(shí)間得到最優(yōu)的計(jì)劃結(jié)果。

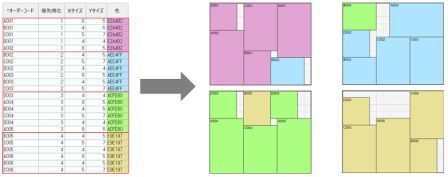

板材切割計(jì)劃

考慮從矩形母材中切割出特定尺寸的矩形產(chǎn)品組�����。 在此過程中�����,希望盡量減少端材的產(chǎn)生。此外�,根據(jù)訂單交付日期等給產(chǎn)品設(shè)定優(yōu)先級(jí), 例如����,希望同時(shí)切割產(chǎn)品A和產(chǎn)品B等等,實(shí)際上可能需要考慮各種條件����。

如果僅涉及排板問題,可能之前已經(jīng)有解決此問題的工具��。 然而���,在生產(chǎn)計(jì)劃中,需要結(jié)合解決排板問題和生產(chǎn)調(diào)度的任務(wù)����。 通過在“FLEXSCHE Optimizer”中解決排板問題,同時(shí)結(jié)合傳統(tǒng)調(diào)度方法�����, 可以實(shí)現(xiàn)高質(zhì)量的“排板計(jì)劃”。

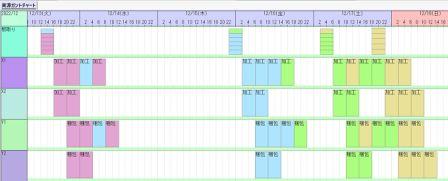

循環(huán)涂裝生產(chǎn)線的巡回計(jì)劃

在循環(huán)傳送帶上裝有載體�、上面掛有掛鉤。 將產(chǎn)品懸掛在這些掛鉤上�����,在傳送帶經(jīng)過噴漆間時(shí)對產(chǎn)品進(jìn)行噴涂���。 各個(gè)訂單有其噴涂顏色和其可用的掛鉤�。

由于掛鉤是重物���,希望盡可能地不脫離使用���,并進(jìn)行再利用。 一旦懸掛了掛鉤�,它可以在接下來的循環(huán)中重復(fù)使用,而無需取下��。 例如���,對于編號(hào)為0的載體����,第2和第3圈使用了不同的掛鉤,但對于編號(hào)為4的載體���,一直可以使用相同的掛鉤�。

此外��,當(dāng)噴漆間切換顏色時(shí)會(huì)發(fā)生切換����,這時(shí)無法對通過的掛鉤放置產(chǎn)品。 例如���,第2圈的載體6由于在切換顏色從藍(lán)色到綠色所以空著�。

考慮到一天的所有工作都能符合計(jì)劃����,目標(biāo)是在最小化掛鉤的脫離次數(shù)的同時(shí)考慮切換�����。 在這個(gè)例子中��,需要更換掛鉤的載體總共有4個(gè)位置�����,因此計(jì)算掛鉤的脫離次數(shù)為4次。

返回